- Какие бывают электроды?

- Какой диаметр выбрать?

- Просушка обмазки

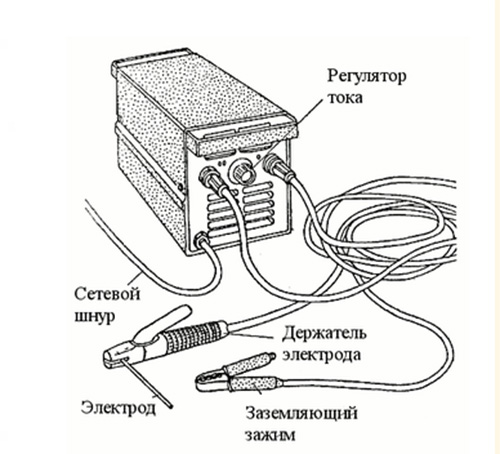

В одном небольшом рассказе невозможно описать все нюансы этого увлекательного дела, так как умелых сварщиков готовят не один месяц, а настоящее мастерство приходит к ним через опыт. Делать искусные швы сварщик научится лишь через несколько лет. Тем не менее стоит дать несколько рекомендаций, которые помогут домашним мастерам научиться сварке хотя бы на начальном уровне. Зная некоторые правила обращения с электродами и сварочным аппаратом, самодеятельные сварщики смогут уже сделать забор, навес, калитку или ворота.

Какие бывают электроды?

Научившись премудростям профессии, специалисты могут определить тип электрода, лишь мельком взглянув на него. Непрофессионалам эти знания в перспективе, возможно, не помешали бы, но пока им нужно дать предварительную информацию о применяемых для сплавления металла электродов. Их всего около 10-ти типов:

Положение электрода при сварке деталей.

- Стержни для сварки низколегированной стали и стали с высоким содержанием углерода.

- Электроды для соединения высоколегированных сталей.

- Электроды для сварки термоустойчивых металлов.

- Стержни для сварки чугунных изделий.

- Электроды для наплавки (эта операция выполняется при восстановлении металлических поверхностей).

Кроме того, существуют электроды, которые созданы специально для резки металлов, соединения цветных и неоднородных металлов, а также сварки различных сплавов.

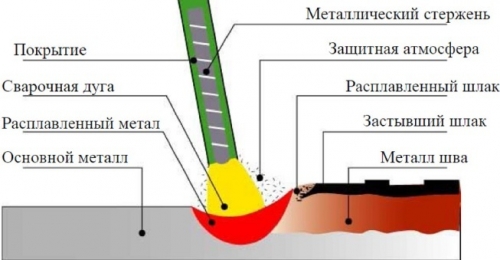

Все электроды устроены одинаково. Их стержень обволакивает защитное покрытие, которое поддерживает горение сварочной дуги и создает в районе шва зону, свободную от окисления. Обмазка закрывает стержень не полностью. Один торец оголен, чтобы обеспечить создание дуги при контакте с поверхностью, другая сторона очищена от покрытия на несколько сантиметров, чтобы крепить электрод к держателю. Стержни изготавливаются из разных марок стали и даже полимеров, а их обмазка производится из фтористо-кальциевых, руднокислых и рутиловых составов.

Вернуться к оглавлению

Какой диаметр выбрать?

![]()

Схемы движения электродов при сварке.

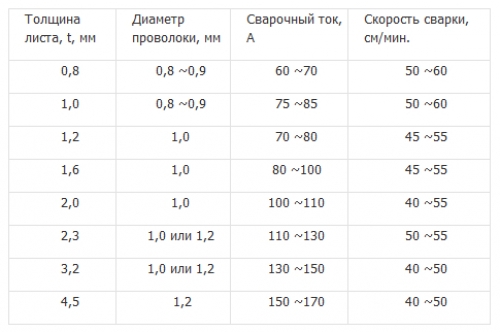

Чтобы не прожечь свариваемый металл, нужно уметь правильно подбирать электроды. Их сечение должно быть прямо пропорционально толщине соединяемых кромок.

- 2-миллиметровые листы или изделия со стенками до 2 мм сплавляются стержнями сечением от 1,5 до 2 мм.

- Для толщины металла в 3 мм подходят 2,5- или 3-миллиметровые пруты.

- Толщина 4-5 мм – сечение составляет 3 или 4 мм.

- Листы от 6-ти до 8-ми мм сплавляются электродами в 4 мм.

- 9-12 мм – диаметр 4 и 5 мм.

- 13-15 мм – сечение прута составляет 5 мм.

К слову, толщина электрода определяется именно по сечению стального прута.

Вернуться к оглавлению

Как отрегулировать ток сварки?

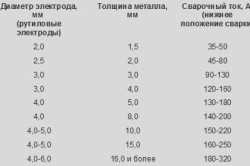

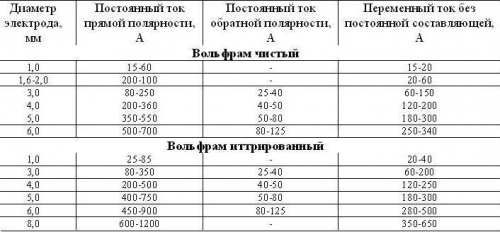

Ошибка, которую допускают начинающие сварщики, заключается в том, что они не могут правильно подобрать для сварки силу тока. Она напрямую зависит от того, какой электродный стержень применяется и какая операция со сталью будет выполняться. Ниже будут приведены диапазоны силы тока, соответствующие нормальной работе электродами разной толщины.

Стоит добавить, что максимальные значения показывают ток резки металла, а минимальные – ток его сварки. На практике они могут несколько отличаться, но отклонения (небольшие) вызваны особенностями отдельных сварочных аппаратов. Оптимальный диапазон выбирается в пределах указанных значений. Если сила тока будет ниже необходимого минимума, то варить не получится, так как электродный стержень при соприкосновении со свариваемой поверхностью будет высекать только искры. При токе, превышающем допустимый максимум, сталь будет оплавляться и прожигаться.

Вот таблица соответствия сечения и тока:

- 1,5 мм – 30-60 А;

- 2 мм – 30-80 А;

- 2,5 мм – 50-110 А;

- 3 мм – 70-130 А;

- 4 мм – 110-170 А;

- 5 мм – 150-220 А.

В быту в основном применяются электроды сечением от 2 до 4 мм, поэтому выбор сварочных аппаратов нужно делать с учетом этого фактора.

Вернуться к оглавлению

Как держать и вести электродный стержень

Качественно сваривать металл – это не только правильно подобрать силу тока и сечение прута. Еще необходимо уметь правильно вести прут вдоль шва, держать его под необходимым углом и не допускать перегрева стыков или преждевременного затухания дуги. Первоначальное прикосновение стержня к свариваемым кромкам должно быть похоже на легкое постукивание или высекание огня спичкой. После образования дуги электрод не нужно прижимать к свариваемым поверхностям. Расстояние между его кончиком и металлом должно составлять от 2 до 5 мм. Постепенно (и довольно быстро) вы научитесь выдерживать нужный зазор, чтобы стержень не лип и дуга не гасла.

Рука сварщика должна быть расслаблена. Это позволит вести электрод не по прямой линии, а легкими волнообразными движениями (подобно тому, как кондитер выкладывает крем на торт), тогда соседние поверхности будут не просто раскалены докрасна, а надежно сплавлены друг с другом. Потренируйтесь вести стержень без включения аппарата. Прикоснитесь им к стали, слегка отдерните руку, проведите электродом вдоль воображаемого шва. Держите электрод в плоскости, перпендикулярной стальному листу, но относительно шва прут должен быть отклонен от перпендикуляра на 10-15 градусов.

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

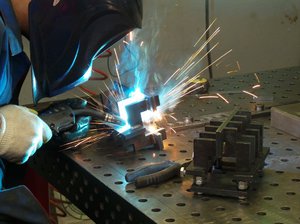

Это не совсем правильный способ сварки)) Как минимум, вам нужна

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора.

Технология сварочных работ

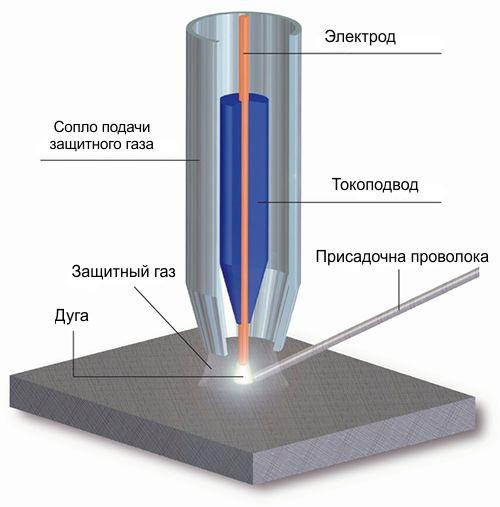

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

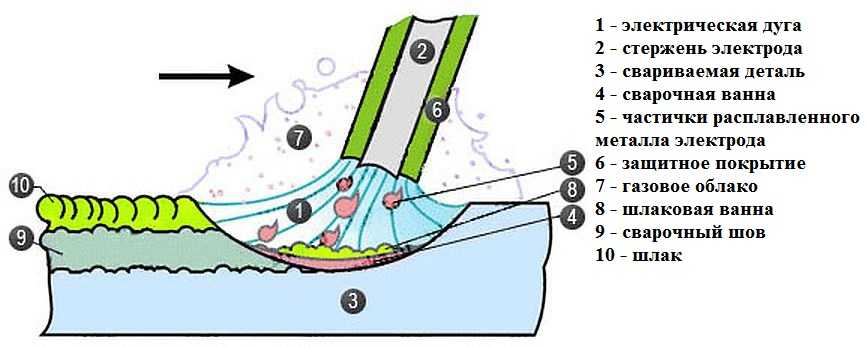

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

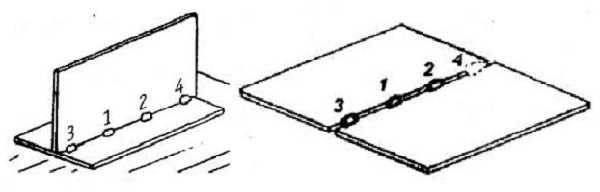

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию, посмотрите видео-урок по сварке.

Несколько десятков лет назад не было такого, чтобы люди сами могли выбирать, каким способом варить металл. Было один-два способа. Нынче же, в эпоху технологического прогресса и требований к качеству материалов существует множество способов сваривания металла. Самым оптимальным и эффективным из них является сварка дуговым аппаратом. Им пользуются наибольшее количество людей, поэтому это способ наиболее популярен.

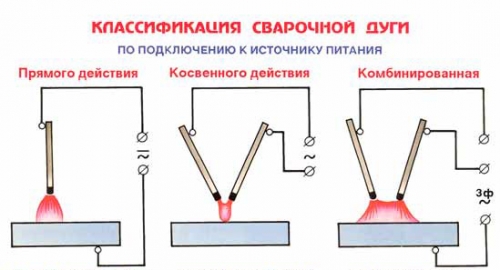

Принцип работы аппарата дуговой сварки

Преимущество дуговой сварки - температура дуги, которая достигает более 5 тыс. градусов. Она гарантирует сваривание абсолютно любых материалов, так как может расплавить даже самый крепкий материал. Зона максимально высокой температуры сосредотачивается в дуговом разряде. Направление дуги можно менять на прямую дугу, и косвенно действующую.

Рассмотрим разницу между дугой прямого действия и косвенного. Огонь между сварочными металлами и электродом характеризует сварку с дугой прямого действия. Косвенная дуга начинает гореть между самими электродами. В этом случае, металлы для сплавки не обрабатываются сварочным током.

Зажечь дугу можно только тогда, когда сквозь основу электрода протекает ток, а конец электрода соприкасается с металлом. После, дуга начинает гореть между металлом, который расплавляется в процессе и, основанием электрода. Впоследствии этой дуги, температура мгновенно повышается, и металл начинает плавиться. Одновременно с расплавкой металла, плавиться и электрод.

Расплавленный металл имеет небольшую впадину и образует сварочную ванну.

Там он продолжает плавиться вместе с покрытием выбранного электрода. Когда расплавляется электрод, вокруг ванны образуется некий газовый слой, который защищает, шлаковую ванну. Если бы на электроды не наносили специально предназначенную обмазку, расплавленный металл не защищался бы шлаком. Когда, по каким-то причинам, в процессе проварки не нужен шлаковый защитный газ, можно это предусмотреть и выбрать электроды, которые не обработаны минеральными частицами и разными ферросплавами. Именно эти покрытия электрода, при плавлении, дадут нужную газовую защиту от внешней среды.

Сварочная дуга не стоит на месте, а продвигается по мере провара. Смещение дуги вызывает охлаждение проваренного места и отвердевание его. После того, как он охладится, станет видно сварочный шов, имеющий маленький налет шлака, который напоминает корку.

Разновидности аппаратов позволяющих варить металл: сварочный трансформатор, выпрямитель, сварочный инвертор

На сегодняшний день существует огромное количество разных материалов, требований к их проварке в труднодоступных местах, поэтому требования к сварочному аппарату очень серьезные. Это отразилось на количестве разных аппаратов для сварки, которые уже можно поделить по типу источника переменного или постоянного тока на три основных вида.

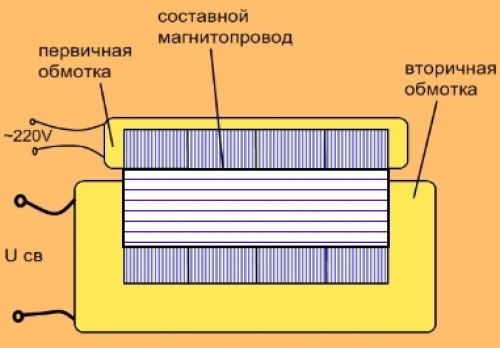

Сварочные трансформаторы

![]()

Это наиболее простое решение, для получения нужного тока. Принцип его работы - понизить сетевое напряжение, до оптимального, для работы сварочного аппарата, с чем и должна справляться его главная деталь - трансформатор. Получить на выходе постоянный ток невозможно с использованием трансформатора, так как он может позволить выдать только переменный. В работе довольно часто нужно регулировать силу выделяемого тока, про что не забыли изготовители, оснастив аппарат так, что передвигая первичную и вторичную обмотку, меняется сила тока. Хотя, кроме этого способа, существуют и несколько других. Но, поскольку они используются крайне редко, нет нужды говорить о них подробно.

Сварочный трансформатор имеет все необходимые возможности, чтобы варить качественно и точно, при условии, что к нему будут подобраны специальные электроды для переменного тока. В этом случае шансы на качественную проварку металла только увеличиваются. Раз уж разговор зашел о качестве и эффективности аппарата, просто нельзя позабыть о коэффициенте полезного действия (КПД). Дело в том, что сварочный трансформатор достигает отличных результатов - 90%. Всегда и у всех аппаратов разного применения будут потери эффективности (нагрев, внешняя среда), и 10% это сравнительно небольшой процент. Стоит упомянуть, что только на охлаждение ему потребуется много усилий, но сварка имеет очень мощные вентиляторы, способные охлаждать температуру в сотни раз.

Что может быть главнее эффективности трансформаторной сварки? Конечно, ее стоимость и долговечность. Удивительно, но цена - невысокая и полностью себя оправдывает, а срок работы аппаратуры - главный плюс и козырь трансформаторного сварочного аппарата.

Сварочный выпрямитель

Их основная цель - выпрямлять напряжение, преобразовывать и делать постоянный ток, используя непостоянный. Структура этих аппаратов очень простая: один трансформатор понижения тока, диодный блок (выпрямитель) и системы для регулировки защиты, а также пуска. Если сравнивать состав этого выпрямителя с компонентами трансформаторной сварки, то абсолютно точно можно подчеркнуть, что выпрямители порядком сложнее, чем трансформаторы. Что является их достоинством, ведь это непосредственно оказывается на практике - работают намного стабильнее - сварочный ток и дуга имеют лучшие характеристики.

Если качество работы выпрямителей намного выше предыдущих, то существенно лучше и качество получаемого шва.

Нельзя сказать о плохом качестве швов в трансформаторах, однако выпрямители делают его еще лучше и надежнее. Небольшие минусы здесь все-таки присутствуют: большой вес выпрямительного аппарата и работает он под очень большим напряжением, что сказывается на ухудшении напряжения в сети, во время его работы.

Современные сварочные аппараты - инверторы

Бывает и так, что для нормальной работы 50 Гц напряжения недостаточно, и использование трансформаторов, как и выпрямителей в некоторых ситуациях невозможно. Из-за этого, благодаря нынешним технологиям, широко производятся новые, намного более мощные сварочные аппараты. Они называются инверторными, и работают под частотой более 500 Гц.

Для передачи энергии, не нужен трансформатор внушительных размеров, а достаточно маленького, который обеспечит протекание постоянного тока все время. Чтобы сравнить, в сколько раз меньше весит силовой трансформатор от обычного, нужно отталкиваться от их одинаковых параметров силы тока. Силовому трансформатору для выработки тока в 160А не надо весить 20 кг и более. А это уменьшает вес полной сборки инвертора в 5-7 раз. В то время как обычному трансформатору никак не удастся избежать несколько десятков килограммов массы.

Вес полностью укомплектованного инвертора не превышает 8 кг (бывает меньше, но не больше). Это очень удобно и компактно, так как, транспортируя аппарат, тратится намного меньше усилий.

Комплектующие инвертора немного похожи на выпрямительный аппарат.

В состав инвертора входит сетевой фильтр, два выпрямителя, преобразователь переменного напряжение, работающего на очень высоких частотах и последнее - схемы управления. Им можно работать намного дольше, без перерыва, так как его работа максимально стабильная. Кроме этого, инвертор позволяет сварщику расширено выбирать сварочный ток. Переключатель находится на самом инверторе и может очень точно переходить к разным значениям силы тока. Это просто необходимо, если варить потребуется тоненькими электродами.

При выборе любого типа сварочного аппарата, нужно сосредотачивать внимание на диапазоне допустимого изменения сварочного тока. Именно этот показатель, указывает на его активную мощность. От широкого диапазона зависит много: выбор электродов (большой диапазон позволяет использовать электроды большого размера, но и малые тоже). Важно и то, как быстро аппарат сможет зажечь дугу, от этого, в некоторой мере, зависит продуктивность работы. Как понять, будет ли данный аппарат быстро зажигать дугу или медлить? Очень просто, эти параметры специально указываются в технических характеристиках любых сварочных аппаратов в колонке - ток холостого хода. Рекомендуемое значение данного параметра 60 - 80В, если больше - лучше, и дуга будет загораться мгновенно.

Достаточно редко встречаются сварочные аппараты, использующие углекислый газ, которые называются полуавтоматами.

Они имеют профессиональное качество проварки металла, работают с достаточно тонкими металлическими листами. Стоимость полуавтоматов весьма внушительная, поэтому они не распространены в домашнем процессе сварки, а широко используются на более ответственном и масштабном уровне.

Каким бы аппаратом не пользовался сварщик, трансформаторным или инверторной сваркой, все равно не сможет начать процесс без неотъемлемой части сварочного аппарата - электрода. А значит следующий этап для успешного протекания процесса - подбор электродов по определенным требованиям и в зависимости от материалов металла.

Какие бывают электроды, и как не ошибиться в их выборе?

Электрод похож на тонкую металлическую палочку с защитным покрытием. Так и есть на самом деле, электрод - это самый натуральный металлический стержень, а образованное покрытие - ферросплавы и минералы. В процессе расплава металла и образования сварочной ванны они будут защищать ее, создавая слой защитного газа, сквозь который воздух не сможет попасть и окислить сварочную ванну.

Электрод должен в сварочном процессе расплавиться и расплавить также необходимое место металлического листа. Осуществляется это за счет прохождения тока значительной величины по самому электроду. Электрический ток, который попадает на электрод, начинает проходить и попадает к месту, где вскоре образуется шов, из-за того, что электрод будет соприкасаться с листом металла.

Электроды различаются по типажу:

- Чугунные, стальные и стальные с добавлением минералов.

- Плавящиеся с получаемым сечением.

- Неплавящиеся для работы при контактной сварке..

Электроды нестандартные, и бывают всевозможного диаметра и длины. В зависимости от задач и сложности сварки, выбираются или маленькой длины, которые уменьшают напряжение, или длинные - основная их задача - повысить сопротивление.

Не всем известно, что сварщики различают электроды: профессиональные и обычные. В полуавтоматической сварке используются только первые. Это - вольфрамовые электроды, плазменные. Принцип действия одинаковый - плавясь, они выделяют защитный газ.

Покрытие электрода, как уже известно, защищает сварочную ванну от агрессивного воздействия воздуха, но еще и помогает гореть дуге более устойчиво. На электродах можно увидеть разное покрытие: кислое, основное, целлюлозное и другие, малоиспользуемые.

Самое главное, выбирая электроды - покупать только те, которые будут соответствовать целям сварки. Выбор сварочных аппаратов напрямую меняет тип электродов. Чаще всего используют электроды марки УОНИ-13/НЖ/12х13. Их применяют при работе с низколегированной сталью и углеродистыми листами. Р-3С используют для сварки переменным и постоянным током. Используются для таких же материалов.

Технология выполнения ручной дуговой сварки своими руками

Все домашние работы, которые нуждаются в сварочной работе, не могут обойтись без ручного аппарата дуговой сварки. Даже спустя многие годы, этот аппарат не потерял своей актуальности, а стал еще более популярным и используемым.

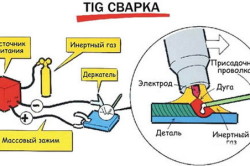

Одним из существующих способов является вариант сварки электродом, вместе с защитными газами (аргон с добавлением небольшого количества кислорода). Электроды в этом случае используют неплавкие и, часто вольфрамовые.

Важным моментом следует отметить качество шва. Чтобы место сварки было качественным, а не ослабленным швом, нужно правильно подбирать электроды под материал(они должны быть того же качества, что и металл). Только тогда, расплавка и смешивание химического состава электрода и металла не будет различаться, и ухудшать его. Сваривание ручной дуговой сваркой требуется проводить постоянным током. Исключение составляет сварка алюминия, которую лучше производить переменным и током с обратной полярностью. Объясняется это тем, что алюминий имеет некий слой оксидной пленки, а она, в свою очередь, имеет очень высокую температуру плавления (больше 1000 градусов), и переменный ток лучше ее плавит.

Сварка с аргоном более дорогая, в сравнении с обычной, и скоростью похвастаться не может, зато можно уверенно сказать о преимуществе данного типа для работы производственном масштабе. Для начинающих же сварщиков не рекомендуется использовать этот способ дуговой сварки, так как освоить и хорошо управлять им немного сложнее. Электроды для обычной ручной сварки подходят простые, но покрытые химическими элементами. Один конец у них оставляют непокрытым, так как он будет крепиться в держателе.

Итак, первое, на что надо обратить внимание, начиная работу с дуговой ручной сваркой - подбор силы тока. Оптимальный выбор силы сварочного тока гарантирует шов хорошего качества. Тем, кто не знает, как в домашних условиях выбрать силу тока, расстраиваться не нужно, а всего-навсего заглянуть в документацию к сварочному аппарату, где должно быть указано, как выбирать.

Следующим этапом рассмотрим быстроту сварки. Скорость перемещения электрода зависит от толщины материала. Чем толще металл, тем дольше будет его плавка, а значит, скорость немного упадет. Главным показателем выбора скорости является наполнение сварочной ванны расплавленным металлом. Держать электрод нужно на одном место столько, чтобы эта ванна наполнилась и немного возвышалась над остальным слоем металла на несколько миллиметров. Перемещать электрод слишком медленно тоже недопустимо, так как сварочный шов, точнее расплавленный металл начнет растекаться, и препятствовать дальнейшему процессу.

Очень важный момент в работе - это зажигание сварочной дуги. Именно с ее появления начинается процесс сварки металла. Зажечь ее можно не одним способом, однако, самым активно используемым методом является соприкосновение электрода и поверхности выбранного листа металла. Касаться или чиркать нет разницы, в любом случае дуга должна появиться. Эти действия проводят только с новым электродом. Любой новичок или опытный сварщик сделают это легко, и бояться этого не стоит. Другой метод вызывания сварочной дуги предназначен для всех труднодоступных и мало контролируемых мест. Для того чтобы вызвать дугу, надо коснуться электродом поверхности металла, после чего отвести на несколько миллиметров. Подводить электрод нужно обязательно под прямым (вертикально) углом.

Как осуществить наплавку швов поверхностей которые размещены под углом и внахлест?

При условии, что электрод находится под углом 45 градусов, относительно поверхностей, можно уверено твердить, что шов получится очень высокого качества и результат будет положительный. При этом поверхности лучше всего сложить «Г-образно». Только в таком положении двух поверхностей получится наплавить швы, имеющие большое сечение.

Два элемента, которые находятся внахлест, наплавляют короткой дугой, при этом двигая электродом вперед-назад, для разогрева всей поверхности. Разогрев всей поверхности важен, так как это будет влиять на равномерное заполнение жидким металлом ванны.

Техника безопасности или как защитить себя сварщику?

Самым важным элементом защиты и безопасного проведения работ на сварочном аппарате является защитный щиток и перчатки. Эти элементы просто неотъемлемы при сварке, и должны быть одеты еще перед включением дугового аппарата. Если нет защитной маски, которая одевается на голову, сварщик может использовать щиток подобного типа, но его надо держать другой рукой. Сквозь защитное стекло будет видно расплавленный металл и место сварки. Стоит отметить, что держать щиток не нужно все время, от включения сварочного аппарата и до самого окончания. Защитное стекло, которое включает в себя подложку из оргстекла, должно защищать глаза только в период возгорания дуги.

Кроме перчаток, сварщику в обязательном порядке нужно быть одетым в специальный защитный костюм, который плохо горит, а значит и возможности тлеть у материалов не будет. Хорошо подходят ткани из брезента и кожи. При работе нельзя гарантировать, что ни капли расплавленного металла, не попадет на одежду или обувь, поэтому все части тела должны быть защищены.

Чтобы не нарушить правила техники безопасности, приниматься за работу надо только на том оборудовании, которое изначально было проверено.

Последнее, важное замечание к безопасности относят плохое закрепление сварных деталей. Именно этим правилом пренебрегают многие любители домашней сварки. Это в некоторых случаях очень опасно, так как в противоположном случае, горячая или расплавленная часть материала может упасть на пол или на ногу.

За счет долговечности и надежности сварочных креплений не осталось ни одной промышленной отрасли, где бы не применялась данная технология. Владение электрическим аппаратом для сварки позволит сооружать любые металлические конструкции, начиная от простого забора на даче и заканчивая многофункциональным мангалом или ажурными качелями в саду. Поэтому мы рассмотрим, как правильно варить сваркой, и расскажем про все секреты и нюансы сварочной техники, чтобы ваш первый шов был аккуратным и прочным.

Чтобы научиться, правильно варить сваркой, надо знать о том, что дуговая электрическая сварка – это процесс крепления металлов

с помощью электрической дуги между электродом и поверхностью обрабатываемого материала. Образующаяся при этом повышенная температура способствует одновременной расплавке металлической основы и электрода. Причем появляется так называемая сварочная ванна, где металл основания соединяется с расплавленным электродом.

Чтобы научиться, правильно варить сваркой, надо знать о том, что дуговая электрическая сварка – это процесс крепления металлов

с помощью электрической дуги между электродом и поверхностью обрабатываемого материала. Образующаяся при этом повышенная температура способствует одновременной расплавке металлической основы и электрода. Причем появляется так называемая сварочная ванна, где металл основания соединяется с расплавленным электродом.

Объемы ванны зависят непосредственно от формы краев соединяемых поверхностей, режима сварки, положением изделий в пространстве, скорости движения электрода, и т. д. и составляет в ширину 7-15 мм , глубиной около 5 мм и длиной 11-32 мм.

Сгорать от повышенной температуры металлу не позволяет газовый слой, который образуется при расплавке обмазки электрода, он полностью вытесняет кислород из участка плавления. После удаления сварочной дуги металл кристаллизуется и появляется общий шов деталей, защищенный слоем шлака, его после охлаждения удаляют.

Основные преимущества электродуговой сварки:

- доступность;

- возможность варки разных материалов без переналадки устройства;

- хорошая производительность;

- доступные расходные материалы;

- отличное качество шва.

К минусам этого метода можно отнести необходимость подготовки свариваемых краев и непременное наличие электричества.

Выбор оборудования и материалов

Перед тем, как начать варить сваркой, нужно для себя уяснить, что данный процесс сопровождается появлением брызг и искр горячего металла, опасностью для глаз и выделением токсичных газов.

Потому, чтобы безопасно варить, надо запастись не только качественным оборудованием, но и необходимой экипировкой . Чтобы начать варить, вам будут необходимы:

Научиться грамотно варить сваркой сможет помочь качественный сварочный аппарат с возможностью регулировать напряжение тока 10-200 А. Естественно, собрать простой сварочный трансформатор можно и самому, но в этом случае о том, как правильно варить тонкий металл, можно и не думать, так как для этой работы требуются минимальные значения напряжения. Заводские же аппараты делятся на:

- Сварочные инверторы. Эти аппараты предоставляют множество возможностей, чтобы варить электродами с любыми оптимальными характеристиками. Электронные компоненты системы инверторов дают возможность отрегулировать силу тока, форсирование дуги, скорость зажигания и т. д., это обеспечивает великолепную свариваемость деталей. Помимо этого, инверторы имеют малый вес и довольно компактны.

- Сварочные выпрямители. Эти устройства оборудованы диодным выпрямителем, за счет которых переменное напряжение переходит в постоянное, которое требуется для образования дуги. Варить металл с помощью выпрямителей чуть проще за счет стабильной высокой дуги.

- Сварочные трансформаторы. Используются для снижения напряжения с одновременным увеличением силы тока. Являясь производительными и недорогими аппаратами, они довольно хорошо сваривают металл, но имеют недостатки в виде большой массы, сильной «просадки» напряжения и нестабильной дуги.

Про то, какой сваркой лучше варить, споры идут постоянно. Некоторым сварщикам нравится надежность и простота трансформатора , некоторым нравится ручная сварка выпрямителем. Но научиться варить сваркой удобней всего с помощью сварочного инвертора. Возможность регулировки напряжения даст возможность правильно варить металл буквально на первых этапах.

Как выбрать электроды

Для дуговой ручной сварки используют стержневые электроды с защитной обработкой проволоки. Металл проволоки обязан соответствовать виду свариваемых материалов, потому для сварки магниевых, бронзовых или стальных металлов применяют разные электроды.

Для дуговой ручной сварки используют стержневые электроды с защитной обработкой проволоки. Металл проволоки обязан соответствовать виду свариваемых материалов, потому для сварки магниевых, бронзовых или стальных металлов применяют разные электроды.

Защитная обмазка проволоки во время сварки плавится и преобразуется в шлак, который, выходя на наружу сварочной ванны, защищает расплав от воздействия азота воздуха и кислорода. Иногда обмазки имеют газообразующие добавления, они во время варки выделяют газ, который ограничивает доступ кислорода к участку плавления.

Как правило, вопрос, какие электроды выбрать, у новичков не появляется, потому что учиться ремеслу чаще всего начинают сваркой простейших низкоуглеродистых сталей.

Использование сварочных выпрямителей дает возможность использовать для таких, и нержавеющих металлов, электроды марки УОНИИ , которые предназначены для варки прямым током.

Электроды марки АНО, можно использовать для работы с трансформаторами и выпрямителями, они позволяют работать и с обратным, и с прямым током, потому любители их выбирают гораздо чаще, нежели УОНИИ.

С учетом толщины свариваемых частей используют электроды сечением 1,6-5 мм. При этом, 4-5 мм стержни используют для порезки металлов, выставляя наибольшую силу тока.

Узнать нужный диаметр электрода можно с помощью таблиц зависимости данного параметра от толщины материала, а также с помощью различных формул. Новички не часто используют электроды диаметром больше 4 мм.

Разновидности сварочных работ (стыковая, нависающая, горизонтальная сварка и т. д.) почти не зависят от диаметра проволоки, что не скажешь о ширине шва и глубине сварной ванны.

Из-за того, что удельный ток сварки напрямую зависит от диаметра электрода, то концентрация силы тока выше на конце тонкой проволоки, потому глубина провара больше, нежели при использовании толстого стержня. При этом использование электрода сечением 4-5 мм проплавляет металл нет так сильно, создавая более широкий шов.

То есть, сложно ответить, какой электрод выбрать, правильный выбор учитывает множество нюансов, от вида сварочного агрегата и до требуемой ширины шва.

Подбираем силу тока и полярность

Чтобы правильно варить металл, нужную силу тока определяют с помощью таблиц или расчетным путем, а после устанавливают данное значение на панели инвертора. Чем выше сила тока, тем глубже сварочная ванна и больше мощность дуги. Но не нужно превышать оптимальный показатель – металл будет выгорать

, и шов будет плохого качества.

Чтобы правильно варить металл, нужную силу тока определяют с помощью таблиц или расчетным путем, а после устанавливают данное значение на панели инвертора. Чем выше сила тока, тем глубже сварочная ванна и больше мощность дуги. Но не нужно превышать оптимальный показатель – металл будет выгорать

, и шов будет плохого качества.

Устанавливая силу тока, непременно учитывают месторасположение работы. Ток максимального значения устанавливают для горизонтальных плоскостей. При вертикальных швах его понижают на 15%, а потолочные требуют снижение силы тока более чем на 20%.

Если варить выпрямителем или инверторной сваркой, то на качество сварки оказывает влияние, как сила тока, так и полярность, а именно направление передвижения электронов.

Электроны перемещаются от отрицательного заряда к положительному . Чтобы правильно варить, полярность меняют, задают как прямой ток (изделие на плюс, электрод на минус), так и обратный. Как правило, выбирают прямое подключение, деталь в данном случае прогревается больше, но для сварки тонких материалов полярность изменяют с помощью инвертора. Обратную полярность используют и для сварки легированных металлов, склонных к выгоранию легко плавящихся лигатур.

Техника сварки вручную

Сперва попытайтесь зажечь дугу и держите ее в течение определенного времени. После следуйте инструкции:

Научившись запускать дугу, попробуйте не спеша передвигать стержень по направлению «к себе», в это время, делая движения 3-5 мм по сторонам . Пытайтесь переправлять расплав из периферии к середине сварочной ванны. Сделав шов размером примерно 5 см, уберите стержень и дайте металлу остыть, затем постучите молотком по участку соединения, чтобы удалить шлак. Качественный шов имеет волнистую монолитную поверхность без неоднородностей и кратеров.

Чистота шва зависит непосредственно от правильного движения электрода и размера дуги.

Как поддерживать дугу

- Для широкого шва электрод передвигают поперек его линии, делая колебательные возвратно-поступательные перемещения. От размера их амплитуды и зависит, какой ширины выйдет шов, потому размер амплитуды рассчитывают с учетом конкретных условий.

- Продольным передвижением электрода создают наплавление ниточного валика, его ширина, как правило, на несколько миллиметров больше диаметра электрода, а толщина будет зависеть от силы тока и скорости передвижения. Ниточный валик – это самый узкий шов.

- Поступательным передвижением электрода вдоль оси удерживают нужную длину дуги. При плавлении, размер стержня уменьшается, потому нужно все время приближать держатель с электродом к металлу, соблюдая необходимый зазор.

Во время сварки применяется комбинация из этих трех перемещений.

Защита металла от образования коррозии

Если помните, еще в самом начале статьи мы говорили про то, что для того, чтобы правильно варить электрической сваркой

, мало просто просмотреть видео, а нужно еще и подготовиться в теории? Согласитесь, что статья лучше дает возможность узнать теорию. Помимо этого, видеоролики по какой-то причине упускают необходимость защиты от коррозии деталей при последующей эксплуатации. Мы же попытаемся убрать данный недочет.

Если помните, еще в самом начале статьи мы говорили про то, что для того, чтобы правильно варить электрической сваркой

, мало просто просмотреть видео, а нужно еще и подготовиться в теории? Согласитесь, что статья лучше дает возможность узнать теорию. Помимо этого, видеоролики по какой-то причине упускают необходимость защиты от коррозии деталей при последующей эксплуатации. Мы же попытаемся убрать данный недочет.

Не секрет, что металл под действием кислорода быстро подвергается к образованию ржавчины. Поверьте, швы после сварки корродируют намного быстрей.

Чтобы металлические изделия защитить от коррозии, как правило, используют окрашивание. Чтобы не делать такую работу ежегодно, сделайте ее по всем правилам.

Для начала, нужно убрать ржавчину и старую краску . Для этого желательно использовать металлические щетки-насадки к болгарке или дрели, но можно проводить работы и простой металлической щеткой. Не забудьте во время этих работ защитить глаза с помощью щитка или очков.

После чистки деталей покройте их преобразователем ржавчины, а после обработайте слоем грунтовки. Подбирайте состав грунтовки, который специально предназначен для работы по металлу. После застывания этого слоя можно начинать окрашивание. Отличный результат показали пентафталевые и акриловые эмали, используемые для внешних работ.

Комментариев:

Комментариев:

- Как делать разные швы?

- Как удалить шлак?

Люди, проживающие в собственном доме, имеющие дачу или хотя бы частный гараж, периодически сталкиваются с необходимостью проведения сварочных работ. Как правило, они пользуются услугами профессиональных сварщиков. Однако многие при желании сэкономить или попросту из интереса варят самостоятельно, используя для этого специализированное оборудование. Если и вы относитесь к таким людям, которые любят делать все самостоятельно, но никогда ранее вам не приходилось работать с электросваркой – бояться не стоит. Всему можно научиться, в том числе и варить электросваркой. Самое главное – ознакомиться с теорией и немного попрактиковаться. И уже очень скоро у вас будут получаться швы не хуже, чем у профессионального сварщика.

Подготовка к работе и выбор электродов

Прежде чем начинать учиться варить электросваркой, следует подготовить требуемые инструменты и защитные принадлежности. Подготовьте следующее:

- маску сварщика;

- защитную одежду и перчатки;

- молоток для удаления шлака;

- электроды;

- щетку по металлу;

- сварочный аппарат.

Защитная одежда должна быть изготовлена из плотного материала.

Перед началом работы запомните одно простое правило: электроды нужно подбирать в соответствии с толщиной металла, а ток выставлять по выбранному электроду. Расчет предельно прост. К примеру, вы используете сварочный трансформатор.

В данном случае на 1 мм электрода будет приходиться порядка 30-40 А. Если же вы будете работать сварочным инвертором, то 3 мм электрода будет соответствовать 80 А. При повышении тока до 100 А уже можно будет резать металл.

Место для проведения сварочных работ должно быть удобным для вас. Особых требований к нему не предъявляется. Обязательно принесите на рабочее место ведро с водой.

Подготовьте все необходимое для работы, а также сами заготовки. Тщательно зачистите места сварочных швов при помощи щетки по металлу. Пока у вас нет опыта, по возможности выставляйте рабочие заготовки при помощи тисков или струбцин.

Для того чтобы разобраться в технологии работы с электросваркой, для начала потренируйтесь на сваривании валиков на плоской площадке. При этом лучше всего применять 3 мм электроды – наиболее ходовой и универсальный вариант.

Не стоит надеяться, что вы сможете научиться варить электросваркой «за 1 электрод». Подготовьте как минимум пачку электродов. Они относительно дешевые, зато вы сможете вдоволь напрактиковаться.

Вернуться к оглавлению

Пошаговая инструкция по работе с электросваркой

Для начала прикрепите зажим массы к рабочей заготовке и вставьте электрод в держатель. Далее, вам нужно будет зажечь дугу. Чтобы все было проще и понятнее, во время работы представляйте, что электрод – это карандаш. Его нужно будет установить под углом порядка 70 градусов к рабочей заготовке. Выбрав оптимальное расположение электрода, проведите по заготовке со скоростью примерно 7-10 см в секунду. Если появился характерный треск и искры – все сделано правильно.

Далее, приблизительно под таким же углом вам нужно будет прикоснуться к рабочей заготовке и сразу же приподнять электрод таким образом, чтобы получился зазор в 3-5 мм. В результате дуга начнет гореть. При этом будет расплавляться как металл заготовки, так и самой дуги. Нужно стараться поддерживать данный зазор и одновременно перемещать электрод по горизонтали.

В случае если электрод начинает прилипать, покачайте им из стороны в сторону, отрывая от заготовки, и повторно зажгите дугу.

Если электрод прилипает, то это явный признак слишком малой силы тока. Следовательно, ее необходимо немного повысить. Практикуйтесь, меняйте силу тока, пока не найдете значение, при котором длина дуги между деталью и концом электрода будет составлять 3-5 мм.

После того как вы научились зажигать дугу и поддерживать ее в устойчивом состоянии, можете учиться наплавлять валик. Зажмите дугу и начинайте плавно двигать электрод по шву сварки, т.е. по горизонтали. Во время такого передвижения нужно делать движения с амплитудой около 2-3 мм, будто бы «подгребая» расплавленный материал к кратеру дуги. Именно так создается красивый шов с еле видимыми волнами наплавленного металла. Шов отличается достаточно высокой надежностью.

Вернуться к оглавлению

Как делать разные швы?

Однако рассмотренный выше шов является не единственным доступным. Перед тем как переходить к изучению разных швов, нужно запомнить, что главным условием качественной сварки является грамотное поддержание и передвижение дуги. Если дуга будет слишком длинной, то расплавленный металл начнет окисляться и азотироваться, его капли разбрызгаются по поверхности, а шов будет иметь пористую структуру.

Принцип сварки электродом.

Движение дуги может осуществляться по 3 главным направлениям. В первом случае совершается поступательное движение вдоль оси электрода. В данном случае длина дуги будет поддерживаться в нормальном состоянии. Она зависит от скорости плавления электрода. По мере его плавления между ним и сварочной ванной будет увеличиваться расстояние. Чтобы это предотвратить, перемещайте электрод вдоль оси. За счет этого дуга будет иметь постоянную длину.

При продольном перемещении электрода по оси шва будет получаться т.н. ниточный сварочный валик, рассмотренный ранее. Толщина такого шва зависит от того, какой диаметр имеет используемый электрод и насколько быстро он перемещается. Ширина валика в большинстве случаев превышает диаметр электрода на 2-3 мм. Валик уже является сварочным швом, однако слишком узким. Для создания прочного соединения его обычно недостаточно. По этой причине, перемещая электрод вдоль оси шва, нужно сделать еще одно движение, но уже поперек.

Получить шов нужной длины можно за счет поперечного движения электрода. В данном случае совершаются возвратно-поступательные колебательные движения. В каждом конкретном случае ширина этих колебаний определяется в индивидуальном порядке. Прежде всего, на нее влияют размер и положение шва, форма разделки, характеристики рабочих материалов, а также требования, предъявляемые к самому сварочному соединению. В большинстве случаев ширина шва не выходит за пределы 1,5-5 диаметров используемого электрода.

При работе с электросваркой подходящее перемещение дуги следует подбирать таким образом, чтобы кромки соединяемых изделий проплавлялись с образованием требуемого количества наплавленного металла и шва заданной формы.