2.440-1.1 01 КМ Шарнирные узлы. Рекомендации по применению шарнирных узлов

2.440-1.1 02 КМ Шарнирные узлы. Этажное опирание балок. Узлы 1 и 2

2.440-1.1 03 КМ Шарнирные узлы. Крепление балок на опорных уголках. Узел 3

2.440-1.1 04 КМ Шарнирные узлы. Крепление балок на опорных уголках. Узел 4

2.440-1.1 05 КМ Шарнирные узлы. Геометрические характеристики и несущие способности узла 4

2.440-1.1 06 КМ Шарнирные узлы. Опирание балок на ребра из швеллеров. Узел 5

2.440-1.1 07 КМ Шарнирные узлы. Опирание балок на ребро из тавров. Узел 6

2.440-1.1 08 КМ Шарнирные узлы. Крепление балок на опорных планках. Узлы 7, 7а, 8, 8а

2.440-1.1 09 КМ Шарнирные узлы. Таблица геометрических характеристик и несущих способностей узлов 7, 7а

2.440-1.1 10 КМ Шарнирные узлы. Таблица геометрических характеристик и несущих способностей узлов 8, 8а

2.440-1.1 11 КМ Шарнирные узлы. Крепление балок на опорных планках из уголков. Узел 9

2.440-1.1 12 КМ Шарнирные узлы. Опирание балок на оголовок стойки, центральное опирание. Узлы 10, 11

2.440-1.1 13 КМ Шарнирные узлы. Таблица геометрических характеристик и несущих способностей узлов 10, 11

2.440-1.1 14 КМ Шарнирные узлы. Крепление балок на 2-х болтах нормальной точности (горизонтальное). Узлы 12, 13

2.440-1.1 15 КМ Шарнирные узлы. Крепление балок к колоннам на 2-х болтах нормальной точности. Узел 14

2.440-1.1 16 КМ Шарнирные узлы. Крепление балок к колоннам на 3-х болтах нормальной точности. Узел 15

2.440-1.1 17 КМ Шарнирные узлы. Крепление балок к колоннам на 4-х болтах нормальной точности. Узел 16

2.440-1.1 18 КМ Шарнирные узлы. Крепление балок к колоннам на 5-и болтах нормальной точности. Узел 17

2.440-1.1 19 КМ Шарнирные узлы. Крепление балок к колоннам на 6-и болтах нормальной точности. Узел 18

2.440-1.1 20 КМ Шарнирные узлы. Крепление балок к колоннам на 7-и болтах нормальной точности. Узел 19

2.440-1.1 21 КМ Шарнирные узлы. Крепление балок к балкам на 2-х болтах нормальной точности. Узел 20

2.440-1.1 22 КМ Шарнирные узлы. Крепление балок к балкам на 3-х болтах нормальной точности. Узел 21

2.440-1.1 23 КМ Шарнирные узлы. Крепление балок к балкам на 4-х болтах нормальной точности. Узел 22

2.440-1.1 24 КМ Шарнирные узлы. Крепление балок к балкам на 5-и болтах нормальной точности. Узел 23

2.440-1.1 25 КМ Шарнирные узлы. Крепление балок к балкам на 6-и болтах нормальной точности. Узел 24

2.440-1.1 26 КМ Шарнирные узлы. Крепление балок к балкам на 7-и болтах нормальной точности. Узел 25

2.440-1.1 27 КМ Шарнирные узлы. Крепление балок к балкам на 2-х болтах нормальной точности. Узел 26

2.440-1.1 28 КМ Шарнирные узлы. Крепление балок к балкам на 3-х болтах нормальной точности. Узел 27

2.440-1.1 29 КМ Шарнирные узлы. Крепление балок к балкам на 4-х болтах нормальной точности. Узел 28

2.440-1.1 30 КМ Шарнирные узлы. Крепление балок к колоннам на 2-х болтах нормальной точности. Узел 29

2.440-1.1 31 КМ Шарнирные узлы. Крепление балок к колоннам на 3-х болтах нормальной точности. Узел 30

2.440-1.1 32 КМ Шарнирные узлы. Крепление балок к колоннам на 4-х болтах нормальной точности. Узел 31

2.440-1.1 33 КМ Шарнирные узлы. Крепление балок к колоннам на 5-и болтах нормальной точности. Узел 32

2.440-1.1 34 КМ Шарнирные узлы. Крепление балок к колоннам на 6-и болтах нормальной точности. Узел 33

2.440-1.1 35 КМ Шарнирные узлы. Крепление балок к колоннам на 7-и болтах нормальной точности. Узел 34

2.440-1.1 36 КМ Шарнирные узлы. Опирание балок на кирпичные стены. Узлы 35-38

2.440-1.1 37 КМ Рамные узлы. Общий вид и таблица характеристик узла 39

2.440-1.1 38 КМ Рамные узлы. Общий вид и таблица характеристик узла 40

2.440-1.1 39 КМ Рамные узлы. Узлы 39, 40

2.440-1.1 40 КМ Рамные узлы. Общий вид и таблица характеристик узла 41

2.440-1.1 41 КМ Рамные узлы. Общий вид и таблица характеристик узла 42

2.440-1.1 42 КМ Рамные узлы. Узлы 41, 42

2.440-1.1 43 КМ Рамные узлы. Детали узлов 39-42

2.440-1.1 44 КМ Рамные узлы. Таблица характеристик деталей узлов 39-42

2.440-1.1 45 КМ Рамные узлы. Опорные столики для ригелей в узлах 39-42, 44, 45

2.440-1.1 46 КМ Рамные узлы. Общий вид узла 43. Таблица характеристик узлов 43, 44

2.440-1.1 47 КМ Рамные узлы. Общий вид и таблица характеристик узла 44

2.440-1.1 48 КМ Рамные узлы. Узлы 43, 44. Вертикальные накладки по стенкам ригелей в узле 43. Таблица характеристик накладок

2.440-1.1 49 КМ Рамные узлы. Горизонтальны накладки по поясам ригелей в узлах 43, 44. Таблица характеристик накладок

2.440-1.1 50 КМ Рамные узлы. Общий вид и таблица характеристик узла 45

2.440-1.1 51 КМ Рамные узлы. Узел 45. Горизонтальны накладки по поясам ригелей. Таблица характеристик накладок

2.440-1.1 52 КМ Рамные узлы. Таблица для подбора горизонтальных ребер жесткости в колоннах

2.440-1.1 53 КМ Рамные узлы. Горизонтальные ребра жесткости в колоннах. Таблица характеристик ребер

2.440-1.1 54 КМ Рамные узлы. Накладные ребра жесткости

2.440-1.1 55 КМ Рамные узлы. Таблица несущей способности колонн по прочности

2.440-1.1 56 КМ Рамные узлы. Таблица несущей способности ригелей по прочности

Для устройства каркасов одноэтажных и многоэтажных промышленных зданий применяют железобетонные и стальные колонны.

Железобетонные колонны одноэтажных промышленных зданий (рис. 20.7) могут быть с консолями и без них (если отсутствуют мостовые краны). По расположению в плане их подразделяют

па колонны средних и крайних рядов. В зависимости от поперечного сечения колонны бывают прямоугольные, таврового профиля и двухветвевые. Размеры поперечного сечения зависят от величины действующих нагрузок. Применяют следующие унифицированные размеры сечений колонн: 400×400, 400×600, 400×800. 500×500; 500×600 и 500×800 мм - для прямоугольных; 400×600 и 400×800 мм - для тавровых и 400×1000, 500×1000, 500×1300, 500×1400, 500×1500, 600×1400, 600×1900 и 600×2400 мм - для двухветвевых. Колонны могут состоять из нескольких частей, которые собирают на строительной площадке.

Колонны с консолями состоят из надкрановой и подкрановой ветвей. Сечение над крановых ветвей чаще всего квадратное или прямоугольное: 400× ×400 или 500×500 мм. Для изготовления колонн применяют бетой марок 200 – 500арматуру различных классов.

Длину колонн принимают с учетом высоты цеха и глубины их заделки в фундамент, которая может быть: для колонн прямоугольного сечения без мостовых крапов - 750 мм, для колонн прямоугольного и двутаврового сечения с мостовыми крапами - 850 мм; для двухветвевых колонн - 900- 1200 мм.

Кроме основных колонн для устройства фахверков используют фахверковые колонны. Их устанавливают вдоль здания при шаге крайних колони 12 м и размере панелей, стен 6 м, а также в торцах зданий.

Для устройства каркасов многоэтажных зданий используют железобетонные колонны высотой на один, два и три этажа. Сечение колони 400×400 и 400×600 мм (рис. 20.8). Изготовляют колонны из бетона марок 200-500 и армируют стальными каркасами. Сопряжение ригелей с колоннами может быть консольным и бесконсольным. Стыки колонн устраивают на 600 – 1000 мм выше перекрытия.

Стальные колонны одноэтажных зданий могут иметь постоянное по высоте сечение и переменное. В свою очередь, колонны с переменным сечением могут иметь подкрановую часть сплошного и сквозного сечения (рис. 20.9).

Сквозные колонны подразделяют на колонны с ветвями, соединенными связями, и колонны раздельные, которые состоят из независимо работающих шатровой и подкрановой ветвей (рис. 20.9, д). Колонны постоянного сечения используют в случае применения кранов грузоподъемностью до 20 т и при высоте здания до 9,6 м.

В случаях, когда колонны в основном работают на центральное сжатие, применяют колонны сплошного сечения. Для изготовления сплошных колонн применяют широкополочный прокатный или сплошной двутавр, а для сквозных колонн могут быть использованы также двутавры, швеллеры и уголки.

Раздельные колонны устраивают в зданиях с тяжелыми мостовыми кранами (125 т и выше). В нижней части колонн для сопряжения с фундаментами предусматривают стальные базы (башмаки). Базы к фупдаментам крепят анкерными болтами, закладываемыми в фундамент при их изготовлении. Нижняя опорная часть колонны вместе с базой покрывается слоем бетона.

Жесткость неустойчивость зданий достигаются установкой системы вертикальных и горизонтальных связей. Так, для снижения и перераспределения возникающих усилий в элементах каркаса от температурных и других воздействий здание разбивают на температурные блоки и в середине каждого блока устраивают вертикальные связи между колоннами: при шаге колонн 6 м - крестовые; при шаге колонн 12 м - портальные (рис. 20.10). Связи выполняют из уголков или швеллеров и приваривают к закладным частям колонн.

Для обеспечения работы мостовых кранов на консоли колонн монтируют подкрановые балки, на которые укладывают рельсы. Подкрановые балки также обеспечивают дополнительную пространственную жесткость здания. Подкрановые балки могут быть железобетонные и стальные.

Железобетонные подкрановые балки применяют при шаге колони 6 и 12 м, по сравнительно редко, так как они имеют значительную массу, расход бетона и арматуры. Балки могут иметь тавровое (для длины 6 м) и двутавровое сечение с утолщением стенок только на опорах.

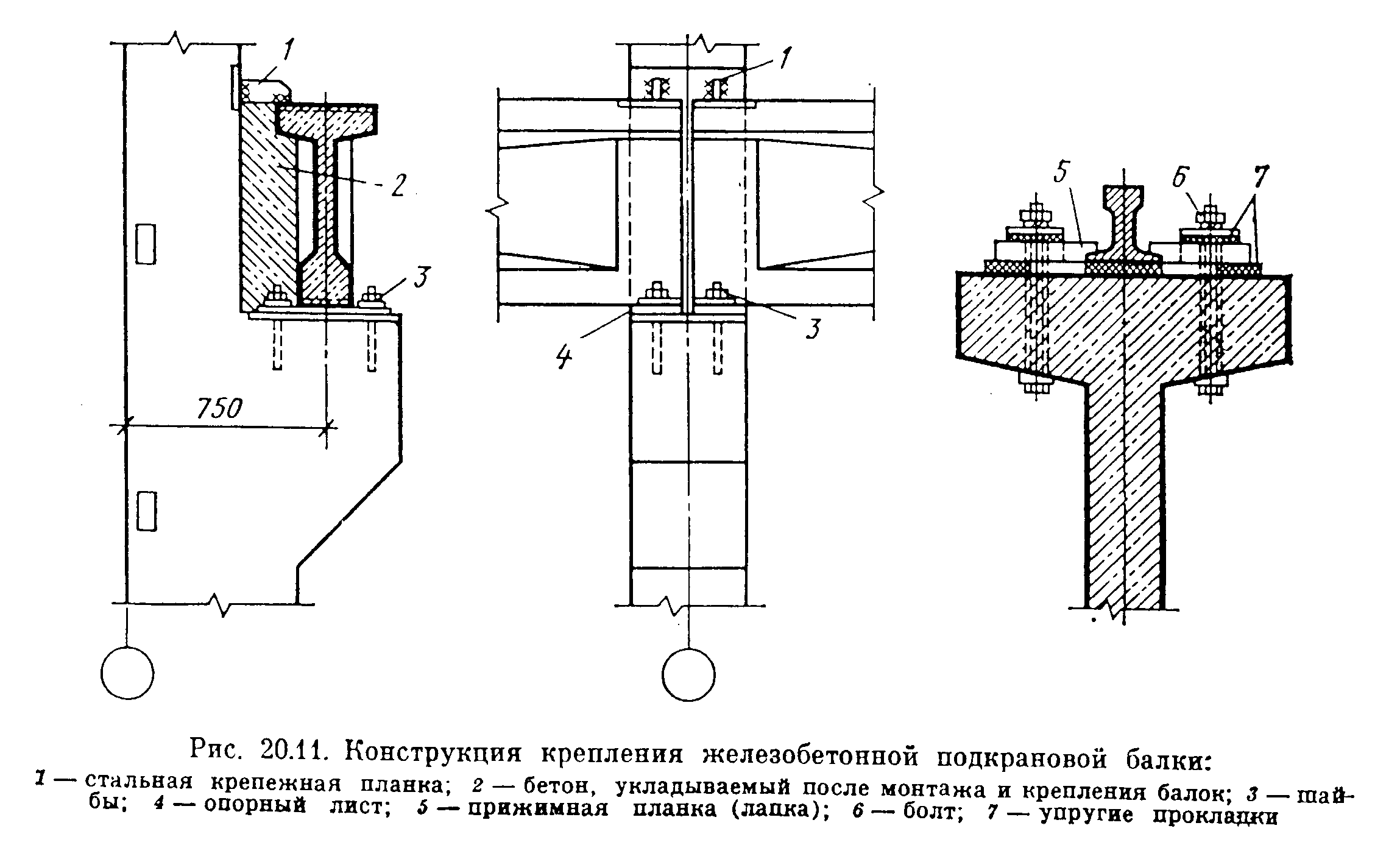

К колоннам железобетонные подкрановые балки крепят сваркой закладных деталей и анкерными болтами (рис. 20.11). После тщательной установки и выверки гайки на анкерных болтах заваривают. Рельсы к балкам присоединяют прижимными лапками, которые располагают через 750 мм. В концах подкрановых путей устанавливают стальные упоры - ограничители, которые снабжаются амортизаторами-буферами из деревянного бруса.

Более эффективными по сравнению с железобетонными являются стальные подкрановые балки, которые подразделяются на разрезные и неразрезные. Они более просты в изготовлении и при монтаже. По типу сечения подкрановые балки могут быть сквозными (решетчатыми) и сплошными.

Балки сплошного сечения (рис. 20.12) изготовляют в виде двутавра (прокатного профиля или составленного из трех листов стали с ребрами жесткости). Элементы сечения балок соединяют сваркой. Иногда изготовляют клепаные балки.

Сквозные подкрановые балки в виде шпренгельных систем применяют в зданиях с шагом колонн 12 м и более при кранах среднего и легкого режимов работы грузоподъемностью до 75 т.

Высоту балок определяют по расчету, и она может быть от 650 до 2050 мм с градацией размеров через 200 мм.

Крепление рельсов к балкам может быть неподвижным и подвижным. Неподвижное крепление осуществляется путем приварки рельса к верхней полке балки при кранах грузоподъемностью до 30 т. Подвижное крепление, осуществляемое чаще всего, производят с помощью скоб и прижимных лапок (рис. 20.12, в, г).

Если в качестве материалов для стен применяют кирпич или мелкие блоки, то для их опирания, а также в местах перепада высот смежных пролетов используют обвязочные железобетонные балки (рис. 20.13, а). Их обычно устраивают над оконными проемами или лептами остекления.

Обвязочные балки длиной 5950 мм имеют высоту сечения 585 мм и ширину 200, 250 и 380 мм. Их устанавливают на опорные стальные столики и крепят к колоннам с помощью стальных планок, привариваемых к закладным элементам (рис. 20.13, б).

§ 20.4. Несущие конструкции покрытия

Несущие конструкции покрытия, являющиеся важнейшим конструктивным элементом здания, принимают в зависимости от величины пролета, характера и значений действующих нагрузок, вида грузоподъемного оборудования, характера производства и других факторов.

По характеру работы несущие конструкции покрытия бывают плоскостные и пространственные. По материалу конструкции покрытия делят на железобетонные, металлические, деревянные и комбинированные.

В связи с характером работы эти конструкции должны отвечать требованиям прочности, устойчивости, долговечности, архитектурно-художественным и экономическим. Поэтому при выборе несущих конструкций покрытия производят тщательный технико-экономический анализ нескольких вариантов. Так, железобетонные конструкции огнестойки, долговечны и часто более экономичны по сравнению со стальными. Стальные же имеют относительно небольшую массу, просты в изготовлении и монтаже, имеют высокую степень сборности. Деревянные конструкции обладают легкостью, относительно небольшой стоимостью и при соответствующей защите - приемлемой огнестойкостью и долговечностью. Весьма эффективны и комбинированные конструкции, состоящие из нескольких видов материалов. При этом важно, чтобы каждый материал работал в тех условиях, которые являются самыми благоприятными для него. Ниже рассмотрены основные виды несущих конструкций покрытий.

Железобетонные балки (рис. 20.14) применяют при пролетах до 18 м. Они могут быть односкатными и двускатными. Для их изготовления используют бетон кл. В15÷В40и обычное или предварительно напряженное армирование. На верхнем поясе балок предусматривают закладные детали для крепления панелей покрытия или прогонов. Балки крепят к колоннам сваркой закладных деталей (рис. 20.14, д).

Более эффективными по сравнению с балками являются железобетонные фермы, которые используют в зданиях пролетом 18, 24, 30 и 36 м (рис. 20.15).

Они могут быть сегментные, арочные, с параллельными поясами, треугольные и др. Между нижним и верхним поясами ферм располагают систему стоек и раскосов. Решетка ферм предусматривается таким образом, чтобы плиты перекрытий шириной 1,5 и 3 м опирались на фермы в узлах стоек и раскосов.

Широкое применение получили сегментные безраскосные железобетонные фермы пролетом 18 и 24 м. Для уменьшения уклона покрытия для многопролетных зданий предусматривают устройство на верхнем поясе таких ферм специальных стоек (столбиков), на которые опирают панели покрытия

Изготовляют фермы из бетона кл. В22,5-В30.

Крепят фермы к колоннам болтами и сваркой закладных элементов.

При шаге стропильных ферм и балок 6 м и шаге колонн средних рядов 12 м используют подстропильные железобетонные фермы и балки. На рис. 20.15,5 показан фрагмент опирания подстропильной фермы на колонну и стропильной на подстропильную.

Более эффективными несущими конструкциями покрытий являются стальные стропильные и подстропильные фермы (рис. 20.16). Стропильные фермы применяют для пролетов 18, 24, 30, 36 м и более при шаге 6, 12, 18 м и более.

Пояса и решетку ферм конструируют из уголков или труб соединяют между собой сваркой с помощью фасонок из листовой стали. Сечения полок поясов, стоек и раскосов принимают по расчету.

Высоту на опоре ферм с параллельными поясами принимают 2550- 3750 мм, полигональных - 2200 мм, треугольных - 450 мм.

Сопряжение ферм с колоннами в большинстве случаев делают шарнирное с помощью надопорной стойки двутаврового сечения. Стойки крепят к стальным и железобетонным колоннам анкерными болтами, а пояса ферм к стойкам - черными болтами (рис. 20.16, б).

Для многоэтажных промышленных зданий применяют балочные и безбалочные перекрытия. Балки перекрытий (ригели) изготовляют из бетона марок

200-400 координационными пролетами б и 9 м унифицированной высотой сечения 0,8 м. Балки могут иметь прямоугольное и тавровое сечения (рис. 20.17). Ригели прямоугольного сечения применяют при больших нагрузках. Сопряжение с колонной осуществляется путем опирания ригеля на консоль колонны. При нагрузках на перекрытия более 25 кПа применяют ригели высотой 1,0 и 1,2 м и плиты перекрытия шириной 0,75 м, высотой 0,45 м либо коробчатый настил.

Если многоэтажное здание проектируется с сеткой колонн 12×12 м, то применяют каркас рамного типа (сборный или монолитный) со сборными перекрытиями из коробчатого настила высотой 0,6 м.

Для многоэтажных зданий со сборным безбалочным каркасом с сеткой колонн 6×6 м применяют плоские плиты перекрытий сплошного сечения (надко-лонные и пролетные) толщиной 150 или 180 мм. Надколонные плиты устанавливаются выступами в гнезда капители, предусмотренные по ее периметру, с образованием после замоноличивания железобетонных шпонок.

В зданиях с нормальным температурно-влажностным режимом, а также с агрессивной по отношению к другим конструкциям средой используют деревянные фермы и балки. Деревянные балки пролетом до 18 м, клеенные из досок, изготовляют прямоугольного или двутаврового сечений высотой на опоре 450-1300 мм с уклоном 1:10 и 1:20. Балки с фанерной стенкой могут иметь двутавровое или коробчатое сечение.

Деревянные фермы могут быть сегментные, многоугольные, трапециевидные и треугольные.

Весьма эффективными являются армодеревянные конструкции покрытия (рис. 20.18) прямоугольного, таврового, двутаврового или коробчатого сечения. Если коэффициент армирования сечения 0,01-0,04, то несущая способность и жесткость деревянных балок повышается более чем в два раза.

Армируют деревянные элементы стальными стержнями и соединяют с древесиной эпоксидным клеем.

Для обеспечения устройства помещений, имеющих значительные размеры, используют конструкции покрытий большепролетные и пространственные. Покрытия в большепролетных зданиях бывают плоскостные, пространственные и висячие.

Большепролетными плоскостными покрытиями являются железобетонные и стальные фермы (рис. 20.19). Железобетонные фермы пролетом до 96 м изготовляют из бетона кл. В30 предварительно напряженным нижним поясом. Используют также сборные и монолитные рамы и арки, имеющие различные пролеты.

Пространственные покрытия выполняют из плоскостных элементов, монолитно связанных между собой и работающих как цельная конструкция, или в виде оболочек (рис. 20.20). Оболочки, которые могут перекрыть большие пролеты, имеют незначительную толщину 30-100 мм, так как бетон в этом случае работает в основном на сжатие.

Пространственные покрытия выполняют из плоскостных элементов, монолитно связанных между собой и работающих как цельная конструкция, или в виде оболочек (рис. 20.20). Оболочки, которые могут перекрыть большие пролеты, имеют незначительную толщину 30-100 мм, так как бетон в этом случае работает в основном на сжатие.

Оболочки могут быть цилиндрические, купольные, параболоидные и др. Хорошие показатели имеет покрытие из длинных цилиндрических оболочек, применяемых при сетке колонн 12×24 м и более.

Устраивают также висячие покрытия, которые работают на растяжение (рис. 20.21). Висячие конструкции делятся на вантовые и собственно висячие.

Несущими элементами в вантовых покрытиях являются тросы и вантовые прямолинейные элементы. В качестве настилов используют аллюминиево-пластмассовые панели, коробчатые настилы из стеклопластиков и сотовые панели. Вантовые покрытия могут быть пролетом 100 м и более.

В собственно висячих покрытиях несущими конструкциями являются мембраны и гибкие нити, криволинейно очерченные под действием приложенной к ним нагрузки.

В промышленном строительстве широко используют и пневматические конструкции.

n1.doc

23 Балки и балочные конструкции, классификацияНаиболее распространенный элемент стальных конструкций, работающий на изгиб.

Область применения балок очень широка: от небольших элементов рабочих площадок, междуэтажных перекрытий производственных или гражданских зданий до большепролетных балок покрытий, мостов, тяжело нагруженных подкрановых балок и так называемых "хребтовых" балок для подвески котлов в современных тепловых электростанциях.

Классификация:

1.По статической схеме: 1.однопролётные (разрезные) - более лёгкий монтаж и изготовление. 2.многопролётные (неразрезные) – меньший расход металла на 20%.3.консольные (разрезные, неразрезные).

2.По типу сечения:1.прокатные.2.составные (сварные, клёпаные, болтовые).

Чаще в строительстве – двутавровые сечения (удобство в компановке, технологичны и экономичны по расходу материала). Экономическая эффективность сечений связана с их тонкостенностью.

Мерой эффективности, т. е. выгодности сечения балки как конструкции, работающей на изгиб, является отношение момента сопротивления к площади сечения, равное ядровому расстоянию p = W / A .

Сравнение ядровых расстояний круглого, прямоугольного и двутаврового сечений, приведенное на рис, показывает, что двутавровое сечение выгоднее прямоугольного в 2 и круглого в 3 раза, так как в этом сечении распределение материала наилучшим образом соответствует распределению нормальных напряжений от изгиба балки.

В строительстве нашли применение тонкостенные балки, балки из гнутых профилей, прессованные, составные из алюминиевых сплавов, а также бистальные балки, т. е. балки, сваренные из двух марок стали, и балки предварительно напряженные.

24 Балочные клетки, узлы сопряжения

Балочные клетки подразделяют на три основных типа: упрощенный (а), нормальный (б) и усложненный (в).

В упрощенной балочной клетке нагрузка на перекрытие передается через настил на балки настила, располагаемые обычно параллельно меньшей стороне перекрытия на расстояниях а (шаг балок) и через них на стены или другие несущие конструкции, ограничивающие площадку. Из-за небольшой несущей способности настила поддерживающие его балки приходится ставить часто, что рационально лишь при небольших пролетах.

В нормальной балочной клетке нагрузка с настила передается на балки настила, которые в свою очередь передают ее на главные балки, опирающиеся на колонны, стены или другие несущие конструкции, ограничивающие площадку. Балки настила обычно принимают прокатными.

В усложненной балочной клетке вводятся вспомогательные балки, располагаемые между балками настила и главными балками, передающими нагрузку на колонны. В этом типе балочной клетки нагрузка передается на опоры наиболее длинно. Балки настила и вспомогательные балки обычно принимаются прокатными.

Выбор типа балочной клетки связан с вопросом о сопряжении балок между собой по высоте. Сопряжение балок может быть этажное, в одном уровне и пониженное.

При этажном сопряжении (а) балки, непосредственно поддерживающие настил, укладываются на главные или вспомогательные. Это наиболее простой и удобный в монтажном отношении способ сопряжения балок, но он требует наибольшей строительной высоты.

При сопряжении в одном уровне (б) верхние полки балок настила и главных балок располагаются в одном уровне, а на них опирается настил. Этот способ позволяет увеличить высоту главной балки при заданной строительной высоте перекрытия, но существенно усложняет конструкцию опирания балок.

Пониженное сопряжение (в) применяется в балочных клетках усложненного типа. В нем вспомогательные балки примыкают к главной ниже уровня верхнего пояса, на них поэтажно укладывают балки с настилом. Этот тип сопряжения, так же как и сопряжение в одном уровне, позволяет иметь наибольшую высоту главной балки при заданной строительной высоте перекрытия.

Все рассмотренные сопряжения балок работают как шарнирные. При необходимости жесткого сопряжения балок вводят «рыбки» (при одинаковой высоте балок) или «рыбку» и столик (при различной высоте балок). В таком сопряжении возникает не только поперечная сила, передающаяся на болты, прикрепляющие стенку вспомогательной балки к ребру главной балки или непосредственно на столик, но и опорный момент, передающийся через специальные наклад ки-рыбки или через «рыбку» и столик.

25 Подбор сечения прокатных балок

Максимальный изгибающий момент в балке:

М мах = ql 2 /8 , где l – длина балки, q – расчетная нагрузка на балку

Требуемый момент сопротивления:

W тр = M max / ? c R y , где? c -коэфф. условия работы, R y -расчётное сопротивление стали

Выбираем двутавр по W>W red => номер двутавра, швеллера или др.

1. Проверка прочности принятого сечения не производится, т.к. W x >W тр.

2. Производим проверку жесткости (прогиба): f/l = (5q н *l 3)/(384EJ x)?

– относительная предельная деформация, Е – модуль упругости стали

3.проверка на выносливость: ? max ??R y ? y , где?-коэфф., учитывающий количество циклов загружения, R y -расчётное сопротивление усталости, ? y -коэфф., учитывающий вид нагруженного состояния.

4.Проверка на прочность с учётом хрупкого разрушения? max ??R u /? u , ? max -наибольшее растягивающее напряжение, ?-коэфф., зависящий от t эксплуатации и вида концентрата напряжений.

26 Подбор сечения сварных балок

Высота балки определяется из двух условий: а) h?h min , б) h?h opt

Минимальная высота, обеспечивающая условие выполнения обеспечения относительного прогиба:

, где R y – расчетное сопротивление, l – длина балки, Е – модель упругости, = 400 – величина, обратная допустимому прогибу

, где R y – расчетное сопротивление, l – длина балки, Е – модель упругости, = 400 – величина, обратная допустимому прогибу

Оптимальная высота главной балки  , где k = 1,1 – коэффициент, учитывающий конструкцию главной балки (сварная)

, где k = 1,1 – коэффициент, учитывающий конструкцию главной балки (сварная)

Требуемый момент сопротивления W тр = M max /с*R y

T w = 7+3*h min , где h min – в метрах, t w - в миллиметрах.

Окончательно высота принимается из условия:

H?h w + 2t f , где h w – высота стенки балки, принимаемая по сортаменту на листовую сталь, t f = 20…30 мм.

Компоновка сечения

Толщина стенки определяется из 2 условий:

Обеспечение прочности стенки на срез:

; где R s = 0,58 R y – расчетное сопротивление стали срезу.

; где R s = 0,58 R y – расчетное сопротивление стали срезу.2) t w ? 7+3*h, где h – принятая фактическая высота балки в метрах; t w – в миллиметрах.

Принимаем t w по ГОСТам на полосовую сталь.

Определение ширины поясного листа

Требуемая площадь одного поясного листа:

A f тр = (W тр /h) - (t w *h/6)

Требуемая ширина пояса:

B f тр = A f тр /t f

Для обеспечения устойчивости пояса должны выполняться условия:

1)  2)

2)  ,

,  , где

, где  - свес пояса

- свес пояса

Геометрические характеристики принятого сечения

Проверка подобранного сечения на прочность:

![]()

27 Изменение сечения сварных балок

Если оставить сечение балки постоянным по длине, то везде где изгибающие моменты меньше расчетного, сечения будут недогружены, а балка в целом неэкономична. Для экономии металла целесообразно менять сечения балки в соответствии с эпюрой изгибающих моментов.

Наиболее целесообразно изменять ширину поясов.

Место изменения сечения для шарнирно опертой балки под равномерно распределенной нагрузкой находится на расстоянии x = l/6 от опоры. Для балки, нагруженной сосредоточенной силой посредине, это расстояние равно x = l/4.

Требуемый момент сопротивления измененного сечения:

W№ x тр = M№/R wy , где R wy = R y – расчетное сопротивление наплавляемого металла в сварном шве, при условии полного контроля за качеством шва; M№ - изгибающий момент в месте изменения сечения.

Расчетные усилия в месте изменения сечения:

Требуемый момент инерции сечения в месте изменения:

J№ x тр = W№ тр *h/2

Требуемый момент инерции поясов в месте изменения сечения:

J№ f тр = J№ x тр - J w , где J w – момент инерции стенки

Требуемая площадь сечения одного поясного листа в месте изменения сечения:

, где h f – расстояние между центрами тяжести поясных листов

, где h f – расстояние между центрами тяжести поясных листов

Требуемая ширина поясного листа в месте изменения сечения:

B№ f тр = A№ f тр /t f

Для обеспечения прочности измененного сечения должно выполняться условие: W№ x >W№ x тр

Фактические характеристики измененного сечения:

J№ x = J w +2*A№ f тр (h- t f) 2

W№ x = J№ x /(h/2)

28 Обеспечение общей устойчивости сварных балок

Общую устойчивость составных балок проверяют по формуле М/? б Wc?R? где? б для двутавровых составных балок, имеющих две оси симметрии, так же как в прокатных балках, вычисляют по  , которое в свою очередь определяют в функции коэффициента?. Необходимый для определения? параметр?, зависящий от сопротивления балки кручению, для составных балок вычисляют по формуле?=8(l 0 t п /h 0 b п) 2 (1+ at ст 3 /b п t п 3), где l 0 - расчетная длина сжатого пояса балки, закрепленного от поперечных смещений; a = 0,5h 0 ; h 0 - расстояние (высота) между осями поясных листов; b п и t п - соответственно ширина и толщина сжатого пояса; t ст - толщина стенки балки.

, которое в свою очередь определяют в функции коэффициента?. Необходимый для определения? параметр?, зависящий от сопротивления балки кручению, для составных балок вычисляют по формуле?=8(l 0 t п /h 0 b п) 2 (1+ at ст 3 /b п t п 3), где l 0 - расчетная длина сжатого пояса балки, закрепленного от поперечных смещений; a = 0,5h 0 ; h 0 - расстояние (высота) между осями поясных листов; b п и t п - соответственно ширина и толщина сжатого пояса; t ст - толщина стенки балки.

Для балок, имеющих сечение, отличное от двутавра, имеющего две оси симметрии, проверка устойчивости имеет свои особенности и должна проводиться в соответствии с указаниями СНиП. Общую устойчивость балок можно не проверять при передаче нагрузки через сплошной жесткий настил, непрерывно опирающийся на сжатый пояс балки и надежно с ним связанный, а также при удовлетворении условий формулы об отношении расчетной длины к ширине сжатого пояса.

29 Обеспечение местной устойчивости сварных балок

Местное выпучивание отдельных элементов конструкций под действием сжимающих нормальных или касательных напряжений называется потерей местной устойчивости.

В балках потерять устойчивость могут сжатый пояс от действия нормальных напряжений и стенка от действия касательных или нормальных напряжений, а также и от их совместного действия. Потеря устойчивости одним из элементов балки полностью или частично выводит его из работы, рабочее сечение балки уменьшается, часто становится несимметричным, центр изгиба смещается, и это может привести к преждевременной потере несущей способности всей балки.

Общее выражение для критического напряжения

![]()

Элементы балки могут потерять устойчивость, только если действующие в балке напряжения или их совместное воздействие больше критических напряжений потери устойчивости. Поэтому нежелательно, чтобы? кр были меньше расчетных значений материала по прочности и потеря устойчивости происходила раньше потери несущей способности балки по прочности, так как при этом недоиспользовалась бы прочность материала, что неэкономично.

Устойчивость сжатого пояса. Специальные конструктивные мероприятия по обеспечению увеличения ширины свеса нецелесообразны.

Устойчивость стенки. Стенка представляет собой длинную тонкую пластину, испытывающую действие касательных и нормальных напряжений, которые могут вызвать потерю ее устойчивости. Но устойчивости стенки обычно добиваются не увеличением ее толщины, а укреплением ее специальными ребрами жесткости, расположенными нормально к поверхности выпучивания листа и увеличивающими жесткость стенки.

Ребра жесткости делят стенку на отсеки (панели), которые могут потерять устойчивость независимо один от другого.

Ребро в средней третьей части пролета главной балки устанавливается под каждой вышеуложенной балкой, а также под ближайшей к опоре балкой. В крайних третях гл балки ребра жесткости ставятся под прокатными балками с шагом a?h ? . Размеры ребра жесткости принимаются по сортаменту на полосовую сталь, при этом ширина ребра жесткости b s не должна превышать b f /2.

30 Проверка устойчивости стенки сварной балки

Для обеспечения устойчивости стенки вдоль пролёта балки к стенке привариваются поперечные двусторонние рёбра жёсткости.

Устойчивость стенок на скручивание можно не проверять, при отношении:

Проверка местной устойчивости стенки

Расчет на устойчивость стенок балок симметричного сечения при наличии местного напряжения  следует выполнять по формуле

следует выполнять по формуле

,

,

Где  - определяют согласно требованиям СНиП

- определяют согласно требованиям СНиП

Определяем фактические напряжения для проверки устойчивости стенки балки и

и

Фактическое значение нормативных напряжений на уровне верха стенки определяем по формуле:

Для проверки местной устойчивости принимаем среднее значение касательных напряжений при условии, что они воспринимаются только стенкой:

Местное напряжение  в стенке под сосредоточенной нагрузкой

в стенке под сосредоточенной нагрузкой

,

,

Где F – расчетное значение нагрузки,  - условная длина распределения нагрузки, определяемая в зависимости от условий опирания,

- условная длина распределения нагрузки, определяемая в зависимости от условий опирания,

Критическое напряжение определяем по формуле:

![]() , где

, где  - условная гибкость стенки

- условная гибкость стенки

Значения

, где

, где  - коэффициент, зависящий от? и отношения a/h ef

- коэффициент, зависящий от? и отношения a/h ef

,

,

31 Расчет узла опирания балки на колонну сверху

Сопряжение балок со стальными колоннами может быть или шарнирным, передающим только опорную реакцию балки, или жестким, передающим на колонну кроме опорной реакции еще и момент защемления балки в колонне. Шарнирное соединение широко применяется в большинстве балочных конструкций, жесткое - в каркасах многоэтажных зданий.

Конец балки в месте опирания ее на опору укрепляют опорными ребрами, считая при этом, что вся опорная реакция передается с балки на опору через эти ребра жесткости Ребра жесткости для передачи опорной реакции надежно прикрепляют к стенке сварными швами, а торец ребер жесткости либо плотно пригоняют к нижнему поясу балки, либо строгают для непосредственной передачи опорного давления на стальную колонну. Для правильной передачи давления на колонну центр опорной поверхности ребра надо совмещать с осью полки колонны.

Размер опорных ребер жесткости определяют обычно из расчета на смятие торца ребра

Выступающая вниз часть опорного ребра обычно принимается 15-20 мм.

Помимо проверки на смятие торца опорного ребра производится также проверка опорного участка балки на устойчивость из плоскости балки как условного опорного стержня, включающего в площадь расчетного сечения опорные ребра и часть стенки балки шириной по 0,65 в каждую сторону и длиной, равной высоте стенки балки: ![]() где? - коэффициент продольного изгиба стойки с гибкостью (?

=

h

CT

/

iz

),

определенной относительно оси z

,

совпадающей с профильной осью балки.

где? - коэффициент продольного изгиба стойки с гибкостью (?

=

h

CT

/

iz

),

определенной относительно оси z

,

совпадающей с профильной осью балки.

Прикрепление опорных ребер к стенке балки сварными швами должно быть рассчитано на полную опорную реакцию балки с учетом максимальной рабочей длины сварного шва.

31Расчет опорных ребер жесткости

Ширина опорного ребра: b d = b 1 f = 20 см.

Требуемая площадь сечения опорного ребра:

, где Q max – опорная реакция в главной балке; R p – расчётное сопротивление смятию торцовой поверхности.

, где Q max – опорная реакция в главной балке; R p – расчётное сопротивление смятию торцовой поверхности.

,

,  - нормативное сопротивление по пределу прочности,

- нормативное сопротивление по пределу прочности,  - коэффициент надежности по материалу.

- коэффициент надежности по материалу.

Требуемая толщина опорного ребра:

T d = A d /b d , где b d =b f

Окончательно t d принимается по сортаменту на листовую сталь. Кроме смятия опорное ребро работает на сжатие и требуется проверка устойчивости условной стойки. В сечение условной стойки входят опорное ребро и часть стенки.

Длина этой части стенки определяется по формуле:

Площадь сечения условной стойки находится по формуле:

Проверка устойчивости сводится к выполнению условия = Q max /(*A s) ? R y ; где - коэффициент продольного изгиба. Принимается в зависимости от гибкости z:

z = h w /i z , где i z - радиус инерции сечения условной стойки,

J z - момент инерции сечения условной стойки

32 Расчет узла опирания балки на колонну сбоку и на кирпичные стены

Шарнирное примыкания балки к колонне:

При шарнирном прикреплении балки к колонне опорная реакция передается через опорный столик, который в зависимости от нагрузки выполняется из листа толщиной 25-40 мм или из неравнополочного уголка со срезанной меньшей полкой, или из сварного столика таврового сечения. Швы, крепящие опорный столик, рассчитываются на срез или на срез и изгиб с учетом коэффициента условий работы, равным 0,65. Болты в соединении ставятся конструктивно.

Жесткое крепление балок к колоннам предусматривают в случае проектирования рамного каркаса или когда балка перекрытия выполняет одновременно и функцию балки-распорки в вертикальных связях каркаса. При жестком креплении верхняя и нижняя полки балки при помощи горизонтальных планок или косынок вертикальных связей прикрепляют к колоннам жестко, что препятствует повороту балки в опорном узле.

Стыковые планки и косынки воспринимают горизонтальные составляющие силы S=M/h, возникающие от действия изгибающего момента в опорном узле. Опорная реакция при жестком креплении балки передается на колонну способом, аналогичным передаче опорной реакции при шарнирном креплении балки к колонне. Применение жесткого узла более трудоемко по сравнению с шарнирным, но позволяет снизить расход металла.

33 Расчет узла сопряжения главной балки с прокатными балками

Сопряжения главных и второстепенных балок между собой бывают: этажные, в одном уровне верхних поясов и с пониженным расположением верхних поясов второстепенных балок

б) на смятие

, где R bp – расчетное сопротивление на смятие,

, где R bp – расчетное сопротивление на смятие,  – толщина ребра жесткости.

– толщина ребра жесткости.

Сравниваем результаты расчетов, выбираем меньшее. Требуемое количество болтов в соединении:

34 Расчет угловых сварных швов в балках

Соединение поясов со стенкой в сварных балках осуществляют непрерывными угловыми швами. Поясные сварные швы воспринимают сдвигающее усилие между поясом и стенкой. Оно вызывается поперечной силой Q действующей на опорах или в местах приложения сосредоточенных нагрузок.

Сдвигающее усилие, приходящееся на единицу длины пояса, получим умножением касательных напряжений на толщину стенки:  , где S –статический момент пояса относительно нейтральной оси, I – момент инерции сечения балки.

, где S –статический момент пояса относительно нейтральной оси, I – момент инерции сечения балки.

- коэффициент условий работы;

- коэффициент условий работы;

- при двусторонних швах;

- при двусторонних швах;

- расчетная поперечная сила.

- расчетная поперечная сила.

Катет шва должен быть не менее минимального рекомендуемого значения в зависимости от толщины пояса . Толщина шва принимается постоянной по длине.

. Толщина шва принимается постоянной по длине.

35 Монтажный стык главной балки на сварке

В отличие от заводского, монтажный стык выполняется в одном сечении. Требования к шву и его расчет аналогичны заводским. Швы рекомендуется выполнить двусторонней сваркой.

В монтажном стыке могут возникать значительные сварочные напряжения. Для их снижения необходимо соблюдать последовательность сварки: Вначале сваривается стенка. При остывании шва стенка свободно деформируется и сварочные напряжения не возникают. Затем свариваются поясные листы. Здесь деформации стеснены, и возникают сварочные напряжения. Однако на участке, где не выполнены поясные швы, стенка и пояса деформируются независимо друг от друга. Длина участков принимается не более 500 мм. Они завариваются в последнюю очередь. Стык растянутого пояса, как правило, выполняют косым швом.

Если на монтажной площадке имеется возможность применения физических методов контроля качества швов и концы швов выводятся за их пределы, то все швы стыка и основной металл считаются равно прочными. При соблюдении этих условий монтажный стык можно размещать в любом месте балки без расчета.

Наиболее просто и удобно простое соединение балок встык и при ручной сварке расчетное сопротивление сварного шва встык на растяжение меньше расчетного сопр основного металла

M св стыка = M max R св /R?0,85M max

В сечениях, где действ-т больший изгиб момент, делают прямое соединение балок в стык, а полки усиливают накладками.

Считают изгибающие моменты

M =WR св + N н h н,

В накладках определяют расчетные усилия,

N н =(M-WR св)/h н, h н – расстояние между осями накладок, N н – усилие в накладке, W – момент сопротивления сечения балки

А затем площадь поперечного сечения накладки

A=N н /R св

36 Монтажный стык главной балки на высокопрочных болтах

В таких стыках каждый пояс балки желательно перекрывать тремя накладками с двух сторон, а стенку - двумя вертикальными накладками, площадь сечения которых должна быть не меньше площади сечения перекрываемого ими элемента.

Стык пояса:

Суммарная площадь накладок: A н?А f

Максимальная продольная сила, воспринимаемая поясом: N = A f *R y

Несущая способность одного среза болта Q bn = 0,7R bun *? b *A bn * ?/ ? n , где R bun – расчетное сопротивление болта срезу; ? b – коэффициент условия работы соединения; A bn – площадь сечения одного болта «нетто»; ? – коэффициент трения.

Количество болтов с одной стороны стыка: n = N/ (? с *m тр *Q bn), где? с – коэффициент, учитывающий назначение конструкции; m тр – число плоскостей трения в стыке пояса.

Болты с каждой стороны стыка расставляются симметрично относительно стенки главной балки. Длина накладок принимается в зависимости от шага болтов и должна быть кратна 10 миллиметрам.

Расчет и конструирование стыка стенки:

Стык стенки перекрывается двумя накладками с применением тех же высокопрочных болтов, что и стык поясов. Стык должен воспринять изгибающий момент, который приходится на стенку балки: M w = M max *J w /J x , где M max – момент в середине пролета главной балки; J w – момент инерции стенки; J x – момент инерции сечения балки в середине пролета.

Болты в стыке расставляются вертикальными и горизонтальными рядами. Максимально загруженные болты находятся в дальних от нейтральной оси (Н.О.) горизонтальных рядах. Расчетное усилие в наиболее удалённом от Н.О. горизонтальном ряду: N max = M w *h max /(m*h i 2).

Число болтов с каждой стороны стыка определяется методом подбора. Первоначально принимается с каждой стороны стыка по одному вертикальному ряду.

h i 2 = h 1 2 + h 2 2 + h 3 2 + … + h max 2 ;

M – число вертикальных рядов с каждой стороны стыка.

Прочность стыка обеспечена, если выполняется условие: N max ? m тр *Q bh

Сопряжения разделяют по конструктивному признаку на опирание сверху и примыкание сбоку (шарнирное или жесткое). Примыкание сбоку может осуществляться либо в виде фланцевого соединения, либо при помощи столиков. Шарнирное сопряжение передает только опорную реакцию, а жесткое передает, кроме опорной реакции, еще и опорный момент.

Примеры опирания балок на колонны показаны на фигуре. Обычно в качестве непосредственной опоры, передающей опорное давление на колонну (или консоль), в балках пролетом до 25 — 30 м применяется плоская подушка (плита). На фигуре,а опорные ребра жесткости (опорные планки) поставлены по торцам балок и выпущены книзу на 10 — 15 мм. Фрезерованные (строганые) торцы этих планок фиксируют центральную передачу опорного давления. Нижний пояс балок не касается колонны, но притягивается к ней болтами.

На фигуре наоборот, ребра жесткости расставлены, фиксируя передачу опорных давлений через опорные плиты на ветви колонны (из ). Толщина опорных плит обычно назначается конструктивно (если только плита не работает на изгиб) и принимается несколько большей, чем толщина пояса балки.

На фигуре, а показано шарнирное примыкание (фланцевое) сбоку на болтах. Болты в этом креплении рассчитываются на срез от действия опорной реакции А, увеличенной на 20% (смотрите ). Применение черных болтов здесь возможно при опорной реакции примерно до 30 — 35 т. Сварной шов рассчитывается, как было указано выше, на совместное действие касательных и нормальных напряжений (смотрите ).

Такое примыкание, как показали опыты, несмотря на расставленные по высоте балки болты, является шарнирным вследствие податливости всего соединения (отгиба полок уголков, податливости гаек, вытяжки болтов и т. д.). Для осуществления жесткого сопряжения необходимо прочно соединить пояса балки с опорной конструкцией.

На фигуре б показан пример такого сопряжения, в котором нижний и верхний пояса присоединены к колонне горизонтальными планками. Это соединение выполнено для нижнего и верхнего поясов балки по-разному для того, чтобы избежать потолочной сварки при монтаже.

Сопряжения по фигуре могут применяться лишь при статической нагрузке, так как они имеют щели, вокруг которых концентрируются напряжения, опасные при динамической нагрузке.

На фигуре, а показано шарнирное примыкание балки к колонне сбоку при помощи опорного столика. Это очень простое сопряжение, удобное для монтажа. Опорным столиком обычно служит неравнобокий уголок, полученный путем обрезки части полки. Он воспринимает все опорное давление балки А, которое передается на колонну через швы.

Однако расчетную длину шва l ш на одной стороне столика обычно определяют, исходя из усилия, равного 2/3А, ввиду возможной перегрузки одной стороны из-за неточности изготовления. Уголки, приваренные к стенке балки, — конструктивные; каждый из них прикрепляется к колонне двумя болтами.

Опорные столики часто делают из толстого листа (δ = 25/30 мм). На фигуре,б показано жесткое сопряжение балки с колонной при помощи опорного столика из толстого листа. Это сопряжение способно воспринять не только опорное давление, передающееся на столик, но также и момент, передающийся с поясов балки на опорную планку (фланец), прикрепленную болтами к колонне. Линия оси упругого поворота узла (нейтральная линия), как показали исследования, проходит примерно на уровне нижнего пояса балки.

Максимальное усилие в двух верхних болтах, расположенных на одной горизонтали и работающих на растяжение, определяется по формуле

Нижнюю кромку опорной планки, выпущенной на 10 мм, строгают так же, как и верхнюю кромку опорного столика. Для полной обеспеченности передачи опорного давления на столик диаметр отверстий в планке назначают на 2 — 3 мм больше диаметра болтов, тем самым не допуская работы болтов на срез. Учитывая работу опорной планки не только на сжатие, но и на изгиб, ее следует делать достаточно толстой (около 16 — 20 мм).

а — сварных;

б — клепанных.

На фигуре показаны примеры жесткого сопряжения второстепенных балок с главными. Опорный момент передается здесь по верхнему поясу через планку, называемую «рыбкой», а по нижнему поясу — через столик. Рыбка имеет уширение по сечению а — б, рассчитанное на восприятие полного усилия N = M/h.

«Проектирование стальных конструкций»,

К.К.Муханов

На фигуре показаны стыки сварной составной балки. На фигуре, а показан заводской стык, у которого элементы поясов я стенки стыкуются вразбежку, а на фигуре, б — монтажный стык. Примененный здесь прямой стык стенки может быть устроен при ручной сварке и обычных способах контроля сварки в том сечении балки, где момент имеет значение Тогда напряжение в…

На фигуре, а показан заводской стык стенки клепаной балки, перекрытый накладками на всю высоту стенки с двух сторон; на фигуре, б и в показаны заводские стыки поясных уголков и поясного листа. Основное правило устройства стыка заключается в перекрытии его стыковым элементом, площадь сечения которого не меньше площади стыкуемого элемента. На фигуре, г показан пример монтажного…

Сопряжение балок со стальными колоннами осуществляется путем их опирания сверху или примыканием сбоку к вдвойне. Такое соединение может быть или шарнирным, передающим только опорную реакцию балки, или жестким, передающим на колонну кроме опорной реакции еще и момент защемления балки в колонне. Шарнирное соединение широко применяется в большинстве балочных конструкций, жесткое - в каркасах многоэтажных зданий. Примеры опирания балок на колонны сверху показаны на рис. 15.

Рис. 15. Опирание балок на колонны

а, б - сверху

в - сбоку

Конец балки в месте опирания ее на опору укрепляют опорными ребрами, считая при этом, что вся опорная реакция передается с балки на опору через эти ребра жесткости Ребра жесткости для передачи опорной реакции надежно прикрепляют к стенке сварными швами, а торец ребер жесткости либо плотно пригоняют к нижнему поясу балки (рис. 15, а), либо строгают для непосредственной передачи опорного давления на стальную колонну (рис. 15,6). Для правильной передачи давления на колонну (при конструктивном решении по рис. 15, а) центр опорной поверхности ребра надо совмещать с осью полки колонны.

Размер опорных ребер жесткости определяют обычно из расчета на смятие торца ребра

![]() (7.60)

(7.60)

Выступающая вниз часть опорного ребра (рис. 15, б) не должна превышать a < 1,5 t OP и обычно принимается 15-20 мм.

Помимо проверки на смятие торца опорного ребра производится также проверка опорного участка балки на устойчивость из плоскости балки как условного опорного стержня, включающего в площадь расчетного сечения опорные ребра и часть стенки балки шириной по 0,65 в каждую сторону (на рис. 15, б, а эта площадь заштрихована) и длиной, равной высоте стенки балки:

![]() (7.61)

(7.61)

Прикрепление опорных ребер к стенке балки сварными швами должно быть рассчитано на полную опорную реакцию балки с учетом максимальной рабочей длины сварного Шва. Шарнирное примыкание балок сбоку по рис. 15, в) по своему конструктивному оформлению, работе и расчету не отличается от описания балок сверху по рис. 15, б.

11. Конструирование и расчет оголовка колонны .

При свободном сопряжении балки обычно ставят на колонну сверху, что обеспечивает простоту монтажа.

В этом случае оголовок колонны состоит из плиты и ребер, поддерживающих плиту и передающих нагрузку на стержень колонны.

Если нагрузка передается на колонну через фрезерованные торцы опорных ребер балок, расположенных близко к центру колонны, то плита оголовка поддерживается снизу ребрами, идущими под опорными ребрами балок.

Ребра оголовка приваривают к опорной плите и к ветвям колонны при сквозном стержне или к стене колонны при сплошном стержне. Швы, прикрепляющие ребро оголовка к плите, должны выдерживать полное давление на оголовок. Проверяют их по формуле:

Высоту ребра оголовка определяют требуемой длиной швов, передающих нагрузку на стержень колонны (длина швов нe должна быть больше ):

Толщину ребра оголовка определяют из условия сопротивления на смятие под полным опорным давлением:

Назначив толщину ребра, следует проверить:

![]() (8.38)

(8.38)

При малых толщинах стенок швеллеров сквозной колонны и стенки сплошной колонны их надо также проверить на срез в месте npикрепления к ним ребер. Можно в пределах высоты оголовка сделать стенку более толстой.

Чтобы придать жесткость ребрам, поддерживающим опорную плиту, и укрепить от потери устойчивости стенки стержня колонны в местах передачи больших сосредоточенных нагрузок, вертикальные ребра воспринимающие нагрузку, обрамляют снизу горизонтальными ребрами.

Опорная плита оголовка передает давление от вышележащей конструкции на ребра оголовка и служит для скрепления балок с колоннами монтажными болтами, фиксирующими проектное положение балок.

Толщина опорной плиты принимается конструктивно в пределах 20-25 мм.

При фрезерованном торце колонны давление от балок передается через опорную плиту непосредственно на ребра оголовка. В этом случае толщина швов, соединяющих плиту с ребрами, так же как и с ветвями колонны, назначается конструктивно.

Большие опорные давления балок лучше передавать на колонну через ребра, расположенные над полками колонн.

Если балка, крепится к колонне сбоку, вертикальная реакция передается через опорное ребро балки на столик, приваренный к полкам колонны. Торец опорного ребра балки и верхняя кромка столика пристраиваются. Толщину столика принимают на 20-40 мм больше толщины опорного ребра балки.

Столик целесообразно приваривать к колонне по трем сторонам.

Сварные швы, приваривающие столик к колонне, рассчитывают по формуле:

Коэффициент 1,3 учитывает возможную непараллельность торцов опорного ребра балки и столика из-за неточности изготовления, что приводит к неравномерному распределению реакции между вертикальными швами.

Чтобы балка не зависла на болтах и плотно стала на опорный столик, опорные ребра балки прикрепляют к стержню колонны болтами, диаметр которых должен быть на 3-4 мм меньше диаметра отверстий.

Узел опирания главной балки на оголовок колонны .